Prozessüberwachung der Laminatbodenproduktion durch kontinuierliche Inline-Messung von Abriebfestigkeit und Aushärtungsgrad

von Dr. Peter Nilges

1. Ausgangssituation: Qualitätssicherung Laminat

Je nach Verwendungszweck (z. B. Bodenbelag) müssen Laminate bestimmte Produktspezifikationen erfüllen. Als Qualitätskriterium bei der Herstellung werden daher die Verschleißfestigkeit und der Aushärtungsgrad der ausgehärteten Verschleißbeschichtung ermittelt. Diese Parameter werden derzeit in regelmäßigen Abständen am Ende des Herstellungsprozesses bestimmt. Dazu muss eine Platte aus dem Prozess ausgeschleust und mit einem materialzerstörenden Verfahren geprüft werden.

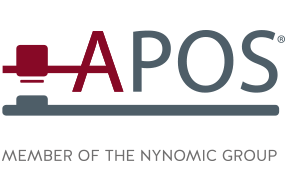

Dieses zeit- und kostenintensive Verfahren kann nun durch ein neu entwickeltes spektroskopisches Messsystem (Bild 1) der Firma APOS ersetzt werden. Die Messsysteme basieren auf dem Prinzip der optischen Spektroskopie und bestimmen prozessnah, kontinuierlich und zerstörungsfrei die Verschleißfestigkeit und den Aufhärtungsgrad.

Abbildung 1: Beispiel eines installierten Sensors

2. Optische Spektroskopie: Messung von Materialeigenschaften durch Reflexion

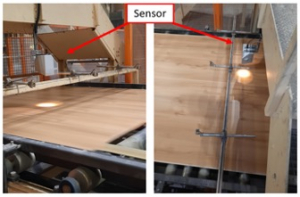

Die optische Spektroskopie (hier NIR-Spektroskopie) basiert auf einer Wechselwirkung zwischen elektromagnetischer Strahlung und dem zu messenden Material. Die detektierten Signale (Spektren, siehe Abbildung 2, links) beruhen auf einer material- und inhaltsabhängigen Absorption der Strahlung und liefern wichtige Informationen über die gemessene Probe. Im verwendeten Wellenlängenbereich werden die Molekülbindungen der verschiedenen Komponenten angeregt. Abhängig von den Verbindungen im zu untersuchenden Material werden bestimmte Wellenlängen absorbiert. Die aufgenommenen Messdaten (Absorptions- oder Reflexionsspektrum Bild 2, links) werden mit den Referenzwerten (gewünschte Messparameter, hier Abrieb, Aushärtegrad) verknüpft und Korrelationen ermittelt bzw. Kalibriermodelle entwickelt (Bild 2, rechts). Wenn die Korrelation ausreichend ist, kann ein Kalibrierungsmodell verwendet werden, um die Parameter einer unbekannten Probe spektroskopisch vorherzusagen. Damit sind Messwerte online und ohne Probenvorbereitung zugänglich.

Abbildung 2: Links: NIR-Spektren (Absorption oder Reflexion vs. Wellenlänge). Rechts: Diagramm der Regressionslinie, System (vorhergesagt) vs. Laborwerte (tatsächlich).

Die NIR-Spektroskopie wird von APOS in vielen Branchen eingesetzt, insbesondere in der Holzindustrie, zB zur Überwachung des Trocknungsprozesses durch Bestimmung des Wassergehalts, zur Bestimmung von Holzarten oder Stickstoffgehalten oder zur Messung des Molverhältnisses in Leim. Mit dem neu entwickelten Messsystem kann nun der Prozess zur Herstellung von Fußbodenplatten optimiert werden.

Abbildung 3: Visualisierung von Parametern mit Messwert, Sollwert und Grenzbereich

Das bisherige Verfahren und die sehr zeit- und materialintensive Methode (Taber-Abraser-Test, Säuretest) zur Bestimmung der Verschleißfestigkeit bzw. des Aushärtungsgrades wird durch eine Online-Messung ersetzt. Hier werden mit der Software die aktuellen Messwerte, der Zielwert und ein definierter Grenzwert angezeigt (Bild 3). Sobald der Grenzwert überschritten wird, kann eine Warnung ausgegeben werden (optisch oder akustisch). Die Produktion kann überwacht und bei Problemen sofort eingegriffen werden.

Auch in der Laminatbodenproduktion kann durch die Online-Messung der Verschleißfestigkeit zuverlässig auf den Korundgehalt geschlossen werden, mit der Möglichkeit, Über- und Unterstreuungen mit erheblichem Kostenvorteilspotenzial zu vermeiden.

2.1 Kalibrierungsentwicklung

Für eine zuverlässige Messung ist ein Kalibriermodell mit einer umfangreichen Datenbasis unerlässlich. APOS entwickelt häufig neue Modelle und Anwendungen in Zusammenarbeit mit Kunden, bei denen der Kunde kein Spektroskopie-Know-how haben muss. Die Applikationsentwicklung berücksichtigt mögliche Produktionszustände. So wurden Messdaten mit unterschiedlicher Presszeit, Temperatur, Druck und Korundmenge aufgenommen. Darüber hinaus wurde eine Vielzahl unterschiedlicher Dekore (Beispiele in Bild 4) in die Datenbank aufgenommen. Um Variationen der Verschleißfestigkeit und Harzaushärtung zu erhalten, wurden Produkte speziell mit einer Laborpresse hergestellt (Abbildung 5). Außerdem wurde das Messsystem in einer Produktionsanlage zur Datenerfassung installiert. Nach spektroskopischer Messung wurden Analysewerte ermittelt und Kalibriermodelle berechnet.

Abbildung 4: Laborpresse zur Herstellung von Laminaten

3. Verschleiß- und Kratzfestigkeitsqualitätsparameter von Laminatböden mit komplexer Bestimmungsmethode

Laminatböden müssen eine definierte Verschleißfestigkeit und Kratzfestigkeit aufweisen, um einer Produktklasse zugeordnet zu werden. Zur Verbesserung der Produkteigenschaften werden der Harzschicht Partikel (z. B. Korund) zugesetzt und eingearbeitet. Die Schutzschicht (Nutzschicht) schützt das Material vor Abrieb und Verschleiß. Die Abriebfestigkeit hängt hauptsächlich von der Menge der in die Nutzschicht eingebrachten abriebfesten Partikel ab und wird routinemäßig auf einer Produktionslinie mit einem sogenannten Taber-Abriebtest bestimmt.

Bei einem Taber-Test wird die Abriebfestigkeit der Deck- oder Nutzschicht geprüft. Aus der zu prüfenden Platte werden Muster (z. B. 10 cm x 10 cm groß) ausgeschnitten. Diese Prüfkörper werden in eine Prüfvorrichtung eingespannt, an der sich zwei Schwenkarme mit beweglichen Reibrollen und einem Gewicht (z. B. 500 g) befinden. Die Reibrollen sind mit genormtem Schleifpapier belegt. Die eingespannten Proben rotieren unter den Reibrädern. Alle 200 Umdrehungen wird das Schleifpapier gewechselt und der Verschleiß der Oberfläche geprüft. Die Prüfung ist abgeschlossen, wenn der Untergrund (Druckrohpapier, Primer) in drei Quadranten des Prüflings mit einer Größe von je 0,6 mm2 sichtbar ist. Als Ergebnis wird die Anzahl der Umdrehungen angezeigt, die zum Freilegen des Dekors erforderlich ist. Je höher die Drehzahl, desto höher die Abriebklasse des Produkts.

Mit der Neuentwicklung ist es nun möglich, direkt nach der Kurztaktpresse zu messen und Abriebwerte online bereitzustellen. Das Messsystem (Bild 1) ermittelt die Parameter berührungslos und zerstörungsfrei. Es ist nicht erforderlich, ein Blatt auszuwerfen und abzutasten. Die nun zugänglichen Messgrößen werden kontinuierlich generiert und können zur Prozessoptimierung genutzt werden.

Abbildung 5: Beispiele verschiedener Dekore

4. Härtungsgrad: : Die Materialhärtung bestimmt die Oberflächenqualität

Ein weiterer wichtiger Qualitätsparameter von Laminatböden und auch Möbelplatten ist der Aushärtungsgrad des Harzes. Das Material härtet im Pressprozess aus und bestimmt die Oberflächenbeschaffenheit des Produktes. Eine zu starke Aushärtung führt zu einer Versprödung, die bei weiteren Bearbeitungsschritten (Sägen, Bohren, Fräsen etc.) zu Rissbildung führen kann. Eine zu geringe Aushärtung kann zu schlechten Oberflächeneigenschaften in Bezug auf Chemikalienbeständigkeit und/oder Verschleiß führen.

Bisher wurde die Aushärtung durch den sogenannten Säuretest bestimmt. Bei diesem Test wird die Oberfläche für eine definierte Zeit einer verdünnten Mineralsäure (4 molare Salzsäure) ausgesetzt. Anschließend wird der Glanzgrad und/oder die Farbänderung subjektiv beurteilt. Je weniger Glanz-/Farbverlust beobachtet wird, desto stärker ist die Aushärtung. Allerdings kostet auch diese Prüfung Zeit, was dazu führt, dass Produkte den Qualitätsanforderungen nicht entsprechen, bis das Prüfergebnis vorliegt. Wie bei der Bestimmung der Abriebklasse muss zunächst ein Muster aus einer größeren Platte (Format: bis 2800 x 2070 mm) ausgeschnitten werden. Die Platte, aus der das Muster ausgeschnitten wurde, muss wegen des Ausschnitts an die zweite Wahl geschickt oder verschrottet werden. Zudem ist der Umgang mit einer halbkonzentrierten Mineralsäure nicht ganz unproblematisch und es zeigen sich auch gewisse Abhängigkeiten des Ergebnisses von der Farbe des verwendeten Dekorpapiers. Besonders bei sehr hellen Dekoren und matten Oberflächen wird die Bewertung dadurch erschwert.

Ebenso wie die Verschleißfestigkeit kann auch die Aushärtung des Harzes an der Oberfläche mittels NIR-Spektroskopie kontinuierlich und objektiv gemessen und zur Prozessüberwachung genutzt werden.

5. Vorteile der kontinuierlichen Überwachung: Beschreibung von Kosten und Nutzen der spektroskopischen Messung

Diese derzeit verwendeten Laboranalyseverfahren sind sehr zeit- und materialaufwändig und erlauben keine Ad-hoc-Prozessoptimierung. Mit den neu entwickelten APOS Online-Systemen können die Labormethoden durch spektroskopische Messungen (optische Spektroskopie) ersetzt werden.

Diese kontinuierliche Analyse bietet folgende Vorteile:

- Die Korundmenge kann reduziert werden. Durch die kontinuierliche Überwachung des Abriebs kann die zugesetzte Korundmenge dem Zielwert (Abriebklasse) angepasst werden. Sogenannte „Angstzuschläge“ können reduziert werden; Das Einsparpotenzial ist beträchtlich, auch für die Hersteller der Overlayer-Papiere.

- Statt stichprobenartig einen kleinen Prüfkörper zu untersuchen, wird eine definierte Materialoberfläche kontinuierlich analysiert (jede Sekunde ein neuer Messwert).

- Der Prozess kann überwacht werden. Dadurch ist es möglich, die Produktionsgeschwindigkeit zu erhöhen und Produktionsprobleme rechtzeitig zu erkennen.

- Der Laboreingriff wird nicht mehr oder nur noch gelegentlich benötigt. Zeit und Material können eingespart werden. Auf bedenkliche Chemikalien kann verzichtet werden.

- Es findet eine zerstörungsfreie Prüfung statt. Der Materialverbrauch für Analyse und Ausschuss wird reduziert.